|

|

Полировка крашеных поверхностей, виды полировальных паст и

кругов

Зачем нужно полирование?

После покраски, даже очень хорошо отшлифованной поверхности, к

нашему сожалению, не образуются идеально ровные покрытия. Это

связано с тем, что окрашенные поверхности деформируются из-за усадки при высыхании.

Кстати, вот эти деформации лакокрасочного покрытия после сушки могут быть совершенно не заметны, если

у нас финишное покрытие матовое.

Чем полирование отличается от

шлифования?

Чем полирование отличается от

шлифования?

Если мы хотим получить поверхность с зеркальным блеском, то нам приходится иметь дело уже совсем с другими оптическими законами.

Различие в величине фиксируемых глазом неровностей на матовой и зеркально глянцевой поверхностях - порядка сотен раз. Зеркальной гладкости поверхности не добиться пользуясь теми же методами, что при шлифовке.

Шлифование -

это в основном, процесс резания, а

полирование - это уничтожение мельчайших неровностей после шлифования.

|

|

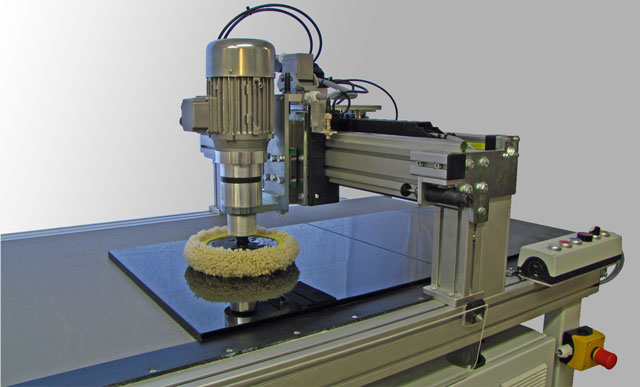

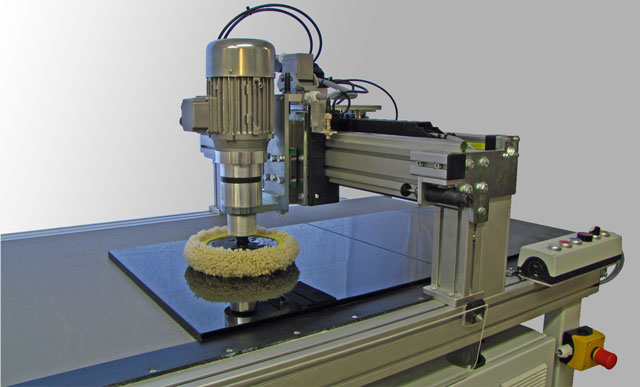

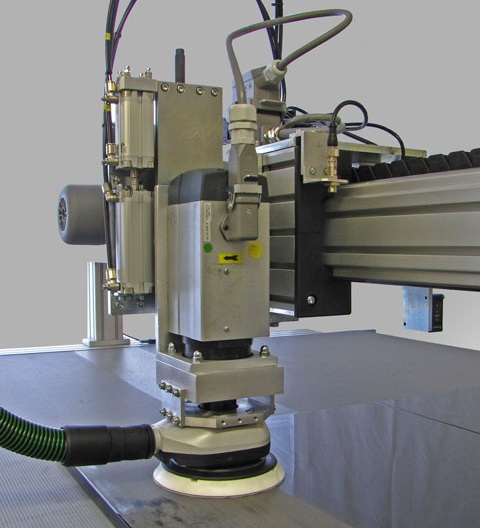

| Рис. 1. Полирование мебельных фасадов с

помощью полировальной машинки |

Полирование с использованием полировальных паст

Полирование пастами связано со значительным местным разогревом поверхности лакокрасочного покрытия, поэтому наряду с истиранием значительную роль играет выглаживание из-за вдавливания размягчённых микровыступов окатанными абразивными зёрнами или же самим полирующим диском в случае употребления

безобразивных паст.

Оптимальное время сушки крашеных деталей до полировки

Оптимальное время сушки крашеных деталей до полировки

Оптимальным для многих лаков временем сушки до полировки является 48-72 часа. Полирование таких покрытий сопровождается кратковременным нагревом до 70-80°С, пластическими деформациями и как следствие выглаживанием. Скорость вращения полировального диска должна быть в пределах 1200-2000 об/мин.

|

Что такое полировальные пасты?

Что такое полировальные пасты?

Полировальные пасты, как и шлифовальные материалы, это смесь абразивных порошков с жидкой или твёрдой связкой, представляющей собой смесь масел, восков и растворителей.

Масла снижают трение, абразивные составляющие заглаживают микровыступы, а восковые составляющие заполняют микровпадины.

После полирования значительная часть масел остаётся на покрытии, сухой палец оставляет на полированной поверхности неисчезающий след.

|

|

Пример технологии полирования из собственного опыта. Обзор полировальных паст двух популярных систем Farecla и 3М.

Читать далее ›

|

Какие бывают виды полировальных паст?

Полировальные пасты делятся на:

- жидкие

- полужидкие

- твёрдые.

Твёрдые пасты предлагаются в виде палочек или брусков. Они предназначены для использования на многовальцовых автоматических полировальных машинах.

Полужидкие пасты предназначены для использования с ручными полировальными машинками с гибкими дисками или стационарными полировальными машинками. Они делятся на водоразбавимые и разбавимые растворителями, такими как уайт-спирит или керосин.

|

| Рис. 2. Полировальные пасты Farecla |

Что такое полироли

Полироли - это жидкие составы с различными свойствами для использования на автоматических полировальных машинах или ручных машинках с гибкими дисками.

|

| Рис. 3. Цветные полироли |

Кроме полировальных паст при полировке используются добавки - жидкости, специально разработанные для разбавления паст и смачивания полирующих вальцов.

|

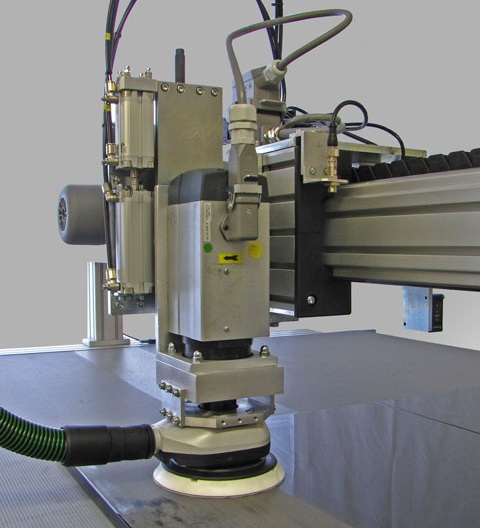

Станки для полирования позволяют значительно уменьшить время полировки.

Разбёремся кратко в нюансах технологии и посмотрим видео

работы полировальных станков от Vigano Mario и

одноголовочного полировального станка HBS 1600 Gottschild.

Читать далее ›

|

Технологии полирования

Как должна быть отшлифована поверхность, которую будут

полировать?

Как должна быть отшлифована поверхность, которую будут

полировать?

Финишное покрытие, подлежащее полировке, наносят на грунт, прошлифованный, как правило, в несколько этапов. Последний этап шлифовки грунта должен производиться материалом с зернистостью около Р600 для полиэфирных материалов и около Р500 для полиуретановых материалов.

Финишное покрытие перед полировкой необходимо прошлифовать для удаления макронеровностей (около десятка мкм), неизбежно возникающих при нанесении.

Для эффективности последующей полировки требуется, чтобы высота неровностей после шлифовки не превышала 2 мкм. Этого можно достичь шлифованием в 2-3 этапа с зернистостью материала на последнем этапе 1500-2000 (завитки после шкурки 1500 убираются полировкой сложнее, чем после шкурки 2000).

|

Какой шкуркой лучше шлифовать под полировку?

Какой шкуркой лучше шлифовать под полировку?

Для шлифовки под полировку лучше использовать шкурки на плёночной основе, зерна на таких шкурках имеют, как правило, наименьший разброс, а эластичное основание обеспечивает умеренную глубину рисок.

Полезным является также наличие пылеотталкивающего покрытия, на таких шкурках дефект «завитки - барашки» меньше проявляется.

Последнее перед полировкой шлифование может производиться не только шкурками, но и пастами, так как свободное зерно меньше врезается в поверхность по сравнению с зерном на шкурке.

|

После шлифования под полировку производят полирование в несколько этапов, пастами с последовательно уменьшающейся степенью грубости.

Последний этап полировки производят, как правило, безабразивной пастой.

Каждый последующий этап полировки должен производиться с помощью всё более мягких полировальных дисков.

Наиболее производительными считаются диски из овчины, по этой же причине применение их требует достаточно высокой квалификации.

Технологические схемы полирования от разных производителей полировальных паст

Фирмы, производящие полировальные пасты, предлагают системы полировки, состоящие из набора паст и соответствующих полировальных дисков для всех стадий полировки.

Полировальная система фирмы 3М

Полировальная система фирмы 3М

Перечень этапов и материалов полировальной системы от 3М:

- Мех с абразивной пастой 09374

- Жесткий оранжевый диск + полироль 09375 (с 2010 года

эти 2 стадии рекомендуется заменять пастой на водной

основе 13084)

- Мягкий черный диск + полироль 09376 (с 2010 года

вместо этой пасты рекомендуется паста на водной основе

06002)

- Черный с длинными «пальцами» диск + защита блеска

09377. Спец. салфетка для удаления остатков полиролей.

|

| Рис. 4. Материалы для полирования от 3М |

|

Какие бывают дефекты при полировании покрашенных поверхностей?

Полировка придаёт поверхности новое свойство, что ведёт неизбежно к появлению нового ряда отличий от совершенства, дефектов.

Основные группы дефектов полировки:

|

Часто после полировки становятся заметны дефекты поверхности предыдущего слоя, незаметные ранее на матовой поверхности:

- мелкая шагрень

- усадочные неровности.

|

Это означает, что все этапы отделки под полировку должны выполняться с повышенной тщательностью. Каждый слой грунта следует шлифовать и достаточное время выдерживать перед шлифовкой.

|

Дефекты при предварительной шлифовке финишного покрытия:

- царапины

- «чешуйки», «завитки» - следы скоплений пыли, собравшейся в виде плотных гранул на поверхности шкурки («пиллинг») или же набившейся в отверстия шлифовального диска.

|

|

Дефекты в процессе полирования:

- «разводы»

- «голограммы», «прожоги» - результаты неправильного выбора полировальной пасты или диска, несовершенных приёмов полировки, перегрева

- засохшая на полировальном диске паста может оставить и более грубые дефекты.

|

Отделка с полировкой требует тщательной отработки технологии, особенно если полируемая поверхность тёмная или чёрная, дефекты на которой видны лучше всего.

Абразивный полировальный круг

Полировальный круг основной элемент технологии полирования.

Что такое полировальный круг?

Что такое полировальный круг?

Абразивный полировальный круг – это диск диаметром около 20 см. Его рабочая поверхность имеет слой, который может быть фетровым, шерстяным, войлочным или другим, предназначенным для полировки.

Другая сторона полировального круга имеет специальное крепление в виде резьбы, чтобы во время работы диск оставался на инструменте. Одним из новых форм крепления считается липучка.

|

| Рис. 7. Полировальный круг с резьбой |

|

| Рис. 8. Полировальный круг с липучкой |

|

На что необходимо обратить при выборе полировального круга?

При покупке полировального круга необходимо обратить на следующие

параметры:

Существуют два вида полировальных кругов:

- конусообразные

- в виде круга (лепестковые или плоскошлифовальные).

|

| Рис. 9. Конусообразная полировальная

насадка |

Чтобы эффективнее проводить полировку, лучше, чтобы у Вас были

полировальные круги двух форм.

Выбор степени жесткости полировального круга зависит от типа пасты для полировки.

Как правильно выбрать полировальный диск по цвету?

Как правильно выбрать полировальный диск по цвету?

Правильно выбрать полировальный диск поможет его цвет:

- черный – это мягкий полировальный круг

- оранжевый диск - имеет среднюю жесткость

- белый диск - самый жесткий, обычно применяют для

удаления больших царапин.

|

| Рис. 10. Цвета полировальных дисков |

|

Если купить несколько разных по диаметру дисков для полировки, будет удобнее добраться до труднодоступных мест машины.

Поверхность кузова машины обрабатывают большими кругами, фары – самыми маленькими по диаметру полировальными кругами.

Круги для полировки крепятся на полировальную машину или дрель на резьбе или липучке.

Какие бывают виды полировальных кругов?

Круги для полировальной машины обычно делают из шерсти, которые применяют для чернового варианта полировки.

Не менее популярен поролоновый диск, который можно применять как при грубой полировке,

так и финишной обработке крашенных поверхностей.

Наиболее часто используемые

виды полировальных кругов:

Наиболее часто используемые

виды полировальных кругов:

|

Шерстяные круги предназначены для грубой обработки лакокрасочного покрытия. Стоимость таких кругов небольшая, но их эффективность в работе высока.

Какие бывают типы шерстяных

полировальных кругов?

Какие бывают типы шерстяных

полировальных кругов?

Шерстяные круги изготавливают из разной шерсти (натуральной и синтетической),

а также имеют разную структуру ворса (прямые, витые) и толщину.

|

Что является важным при использовании шерстяных

полировальных кругов?

Что является важным при использовании шерстяных

полировальных кругов?

Интересное свойство шерстяных полировальных кругов - это то,

что при их использовании состав абразивной пасты не является определяющим параметром.

Ворс диска главный абразив.

За счёт увеличения или уменьшения длины ворса, сплетения

его, варьируется агрессивность воздействия шерстяных кругов.

Например, если уменьшить длину ворса с 4 см до 2.5 см, то полировальный круг будет воздействовать на поверхность более жёстко, потому что каждая ворсинка будет располагаться перпендикулярно поверхности круга.

Важная характеристика шерстяных кругов - это плотность ворса на

один квадратный дюйм.

|

|

| Рис. 11. Шерстяной полировальный диск |

Шерстяной полировальный круг из натуральной шерсти

Круги из натуральной шерсти воздействуют наиболее эффективно и агрессивно,

но при этом не сильно нагревают поверхность. Ворс служит долго, может сжиматься и легко восстанавливать свою натуральную форму.

Круги из натуральной шерсти с плетёным ворсом очень агрессивны при полировке абразивной пастой.

Полировальные круги из овчины

Эти полировальные круги считают наиболее мягкими из шерстяных.

Результат по полировке в результате использования кругов из овчины

сравним с таковыми от применения поролоновых кругов.

Овчина содержит натуральные масла (ланолин) и долгое время остаётся достаточно мягкой.

|

| Рис. 12. Полировальный круг из овчины |

Круги из смеси натуральной и синтетической шерсти

В зависимости от состава синтетической шерсти у комбинированных

кругов может быть разная жесткость. Обыкновенно такие круги

воздействуют менее агрессивно. Подмечено, что шерстяные круги,

состоящие на 50% из шерсти и на 50% из акрила хорошо полируют, но оставляют много «голограмм».

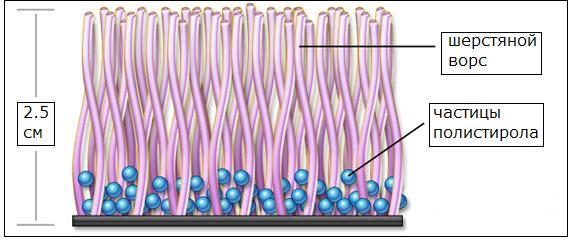

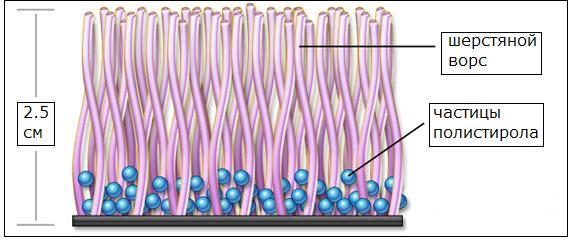

Полировальные круги из комбинации шерсти и полистирола

В этих кругах скомбинирована шерсть с микроскопическими частицами полистирола, расположенными в основании подложки. На ощупь

эти круги более жёсткие и плотные, чем классические шерстяные круги.

Такая структура круга делает его более износоустойчивым.

Считается, что полировальные круги из комбинации шерсти и полистирола

совмещают в себе преимущества как поролоновых, так и шерстяных кругов.

В принципе, этими кругами можно осуществить весь технологический процесс полировки,

не используя поролоновые круги.

|

| Рис. 13. Структура комбинированного

полировального круга |

Преимущества и недостатки

полировальных кругов из шерсти

Преимущества и недостатки

полировальных кругов из шерсти

Преимущества:

- шерстяной круг легче контролировать во время полировки

- хорошо убирают окислы и въевшуюся грязь перед

полировкой

- быстрее убирают царапины

- меньше нагреваются, чем поролоновые (для паст ЗМ скорость вращения не должна превышать 1500 оборотов в

минуту)

- не требуется смачивание для лучшего скольжения. Но в

тоже время, вода помогает пасте не сильно прилипать к ворсу

и легче огибать формы кузова

- большая рабочую поверхность, чем у поролоновых

кругов.

Недостатки:

- быстро снимают слой лака и легко могут стереть лак с краёв молдингов и других прилегающих деталей,

поэтому нужно быть аккуратным при полировании

- больший расход полировальной пасты

- оставляются круговые следы и «туманность», поэтому не все круги такого типа подходят для финишной полировки.

|

Поролоновые круги разной жёсткости, размера и формы.

Есть ещё такое интересное отличие полировальных кругов с разной структурой вспененного полиуретана:

- с открытыми ячейками

- с закрытыми ячейками.

Поролоновые круги с открытыми ячейками имеют маленькие отверстия, как в обычной губке, тогда как круги с закрытыми ячейками имеют гладкую поверхность.

Круги с мелкими ячейками полируют менее агрессивно. Ряд

производителей делают круги разного цвета в зависимости от жёсткости.

Преимущества и недостатки

поролоновых полировальных кругов

Преимущества и недостатки

поролоновых полировальных кругов

Преимущества:

- деликатнее воздействие на поверхность, но процесс

полировки медленнее

- нужно меньше полировальной пасты

- при соблюдении технологии полирования не остаются

круговые следы от полировки (голограммы)

- хорошо чистят поверхность от остатков пасты.

Недостатки:

- быстро нагревают лакокрасочную поверхность

- менее эффективны, когда необходима абразивная полировка,

в сравнении с шерстяными кругами, нужно больше времени и усилий

- сложнее контролировать процесс полировки, потому что

круг «скачет» на высоких оборотах и нужно прилагать усилие, чтобы удержать

его

- быстро впитывают полировальную пасту, по этой

причине сокращается эффективность полировки. если

смачивать круг, то можно уменьшить впитываемость полировальной

пасты и перегрев лакокрасочного покрытия.

|

Главные правила применения

полировальных кругов:

Главные правила применения

полировальных кругов:

- максимальная скорость вращения для шерстяных

полировальных кругов до 1500 оборотов в минуту. Из-за

высокой агрессивности шерстяных кругов при высоких оборотах

можно нарушить лакокрасочное покрытие

- при полировании первоначально пробуйте самый мягкий шерстяной круг,

если его применение не даёт желаемый результат, то

дальше пробуйте более жёсткий круг

- при полировании краска должна немного нагреваться,

но не перегреваться. Если поверхность немного увлажнить,

то она нагреется меньше

- круги из шерсти применять только с ротационными полировальными

машинками

- поролоновые круги лучше увлажнять, чтобы паста меньше

впитывалась, да и сам круг будет плавнее и легче

двигаться по поверхности во время полировки и не «скакать»

- вовремя меняйте полировальные круги по мере износа. Особенно эта

рекомендация касается кругов из шерсти, потому что,

несмотря на их долговечность, при их износе более вероятно,

что Вы повредите полируемую поверхность жёсткой подложкой круга

- чистым поролоновым кругом можно убирать остатки полировальной

пасты

- сразу после окончания полировки круг необходимо отмыть и отчистить от остатков пасты или воска,

что продлит срок их службы

- если полировальный круг коснулся пола, его нужно тщательно промыть,

потому что можно поцарапать поверхность твёрдыми мелкими частицами загрязнения.

|

|