|

|

Что нужно учитывать при покраске МДФ?

Какие особенности у МДФ?

Какие особенности у МДФ?

МДФ с точки зрения покраски обладает следующими особенностями:

- повышенной впитывающей способностью на участках рыхлых вкраплений

- наличием крупинок растворимых смол на поверхности

- ворсистостью, особенно на фрезерованных участках

- отсутствием красивой текстуры поверхности.

|

Исходя из указанных особенностей, первым слоем на МДФ необходимо наносить специальный барьерный грунт, а в качестве финишного покрытия

применять эмали. На основной грунт или на эмаль может быть нанесён декоративный спецэффект.

Первым слоем на МДФ наносится для запечатывания крупинок растворимых смол и рыхлых участков изолирующий грунт, характеризующийся высоким сухим остатком и малым временем сушки до шлифовки.

В зависимости от цвета эмали можно выбрать цвет грунта: белый, коричневый, чёрный. Если используемый МДФ рыхлый, имеет склонность к разбуханию и последующей усадке, то для сложных фрезерованных фасадов иногда оптимально применение грунтов с повышенной эластичностью.

Технология матовой покраски МДФ фасадов

Основные этапы матовой отделки

МДФ:

Основные этапы матовой отделки

МДФ:

- Шлифовка МДФ до нанесение изолирующего грунта Р150-180.

- Нанесение изолирующего грунта. Для матовой отделки это необязательно, но качество покраски повышается.

- Сушка 0,5-1,5 часа.

- Шлифование Р240 для снятия ворса.

- Нанесение полиуретанового грунта.

- Сушка 0,5 часа.

- Нанесения полиуретанового грунта.

- Сушка 2 часа.

- Шлифование Р320.

- Нанесение колерованной матовой эмали.

- Сушка 4 часа.

|

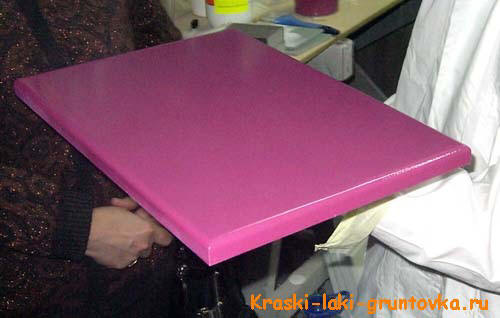

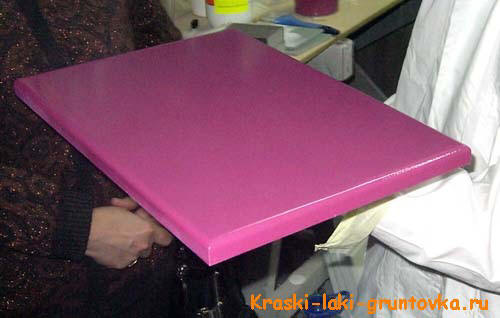

Технология глянцевой покраски МДФ фасадов

Основные этапы глянцевой

отделки МДФ:

Основные этапы глянцевой

отделки МДФ:

- Шлифовка МДФ до нанесение изолирующего грунта Р150-180.

- Нанесение изолирующего грунта. В отличии от матовой отделки, изолирующий грунт для глянцевой отделки обязательный этап покраски МДФ.

- Сушка 0,5-1,5 часа.

- Шлифование Р240 для снятия ворса.

- Нанесение полиэфирного грунта.

- Сушка 15-40 минут.

- Нанесение полиэфирного грунта.

- Сушка 24-72 часа.

Как определяется длительность сушки грунта до шлифовки?

Как определяется длительность сушки грунта до шлифовки?

Длительность сушки грунта до шлифовки при глянцевой отделке определяется, как правило, уровнем требований к сохранению гладкости зеркально отполированной поверхности после отделки.

Поскольку полимеризация всех ЛКМ продолжается примерно неделю, достижение эталонного уровня гладкости, без появления усадочных неровностей требует сушки в течение недели.

Компромиссный вариант с сохранением достаточного высокого качества, при не слишком длительной сушке, может быть достигнут при длительности сушки 2-ое суток.

|

- Шлифование в 4 этапа: Р240, 280, 320, 400, 500. Поскольку глянцевое покрытие требует высокого качества основания, шлифовка второго слоя грунта проводится здесь в 4 этапа, последний этап материалом с зернистостью Р500-600.

- Нанесение глянцевой эмали.

- Сушка в чистой комнате 1 час.

- Сушка 24 часа.

- Полирование. Для получения зеркального глянца необходимо дополнительное облагораживание поверхности: шлифовка финишного покрытия материалом с Р1200-Р1500 и далее полировка.

|

Вариант глянцевой отделки с нанесение глянцевого лака на

матовую краску

Вариант глянцевой отделки с нанесение глянцевого лака на

матовую краску

Некоторые технологи предпочитают под полировку другую систему:

- наносится матовая эмаль

- накрывается «мокрый-по-мокрому» глянцевым прозрачным лаком

Смысл этого усложнения это уход от риска перешлифовки эмали и сопутствующей неравномерности цвета. Использование при этом в качестве финишного материала акрилового лака упрощает достижение высокого качества.

|

Создание спецэффектов при

глянцевой покраске МДФ

Создание спецэффектов при

глянцевой покраске МДФ

Если требуется отделочное покрытие типа

металлик заданного цвета, то оно наносится вместо эмали, а сверху накрывается глянцевым лаком.

Если требуется спецэффект прозрачный (Звёздное небо или Хамелеон), то на полиэфирный грунт сначала наносится матовая эмаль нужного цвета, затем спецэффект, а сверху глянцевый лак.

|

Проблемы образования кратеров при глянцевой покраске фасадов МДФ

С чем связано образование

кратеров при глянцевой покраске?

С чем связано образование

кратеров при глянцевой покраске?

Глянцевые финишные материалы обладают самой высокой склонностью к кратерообразованию среди всех других

лакокрасочных материалов.

Это связано с тем, что:

- поверхностное натяжение жидких глянцевых плёнок

велико (для идеального розлива)

- шлифовка под глянцевые финишные отделки производится мелкозернистыми шкурками (Р500-Р600), что снижает адгезию.

|

Как предотвратить появление кратеров при глянцевой покраске фасадов МДФ?

Как предотвратить появление кратеров при глянцевой покраске фасадов МДФ?

- не должно быть следов силиконов или масел на поверхности

- шлифовка забитыми шкурками, длительный промежуток времени от шлифовки грунта до нанесения финишного слоя

- минимизировать конвективные потоки в сохнущем слое: исключить интенсивное движение воздуха над деталями, использовать разбавители с минимальной скоростью испарения

- иногда в борьбе с кратерами помогает добавление самых медленных разбавителей, так называемых

замедлителей.

|

|

Пример технологии покраски фасадов из МДФ с мебельного

предприятия по производству кухонь.

Читать далее ›

|

|

Рассмотрим, чем отличается технология покраски МДФ от Verinlegno

от традиционной технологии, хотя всё относительно.

Читать далее ›

|

|