|

Много, очень много полезной информации о покраске и красках, а

также о технологиях полирования, шлифования и, конечно же, контроль

качества, как лакокрасочных материалов, так и результатов покраски. |

|---|

Контроль клеевого шва при кромкооблицовке

Немного теории по облицовке деталей кромкойРазделительная и очистительная жидкостиПосле нанесения клея прижимные ролики выдавливают часть клея из шва, который попадает на верхнюю и нижнюю пласти заготовок. Чтобы клей не оставался на них, разработаны жидкости для предотвращения контакта клея с ламинированной поверхностью детали. На обоих наших кромкооблицовочных станках ИМА имеется узел распыления разделительной (антиадгезионной) жидкости под названием LPZ/2, которая наносится факелами через сопла и создает масляную пленку на верхней и нижней пластях и торце детали. Узел распыления находится перед фуговальным узлом, который снимает слой ДСП вместе с этой пленкой, поэтому нанесение жидкости никак не влияет на прилипание клея на торец детали. После обрабатывающих узлов станка стоит еще один узел, распыляющий очистительную жидкость под название LP163/93, которая смывает созданную вначале станка защитную пленку. На конечном этапе обработки деталей остатки жидкости вместе с пылью и клеем стираются полировальными тканевыми дисками. Применение жидкостей и правильно работающие узлы по их нанесению, а также узел с фетровыми кругами, позволяют получить детали с чистым клеевым швом и ламинированной поверхностью. Температура клеяДля оклейки деталей используется ПУР клей 607.41 белого цвета. В процессе наблюдении за клеевым швом немного проскочило временного клея с маркировкой 607.40 натурального цвета, который дал более темный цвет клеевого шва.

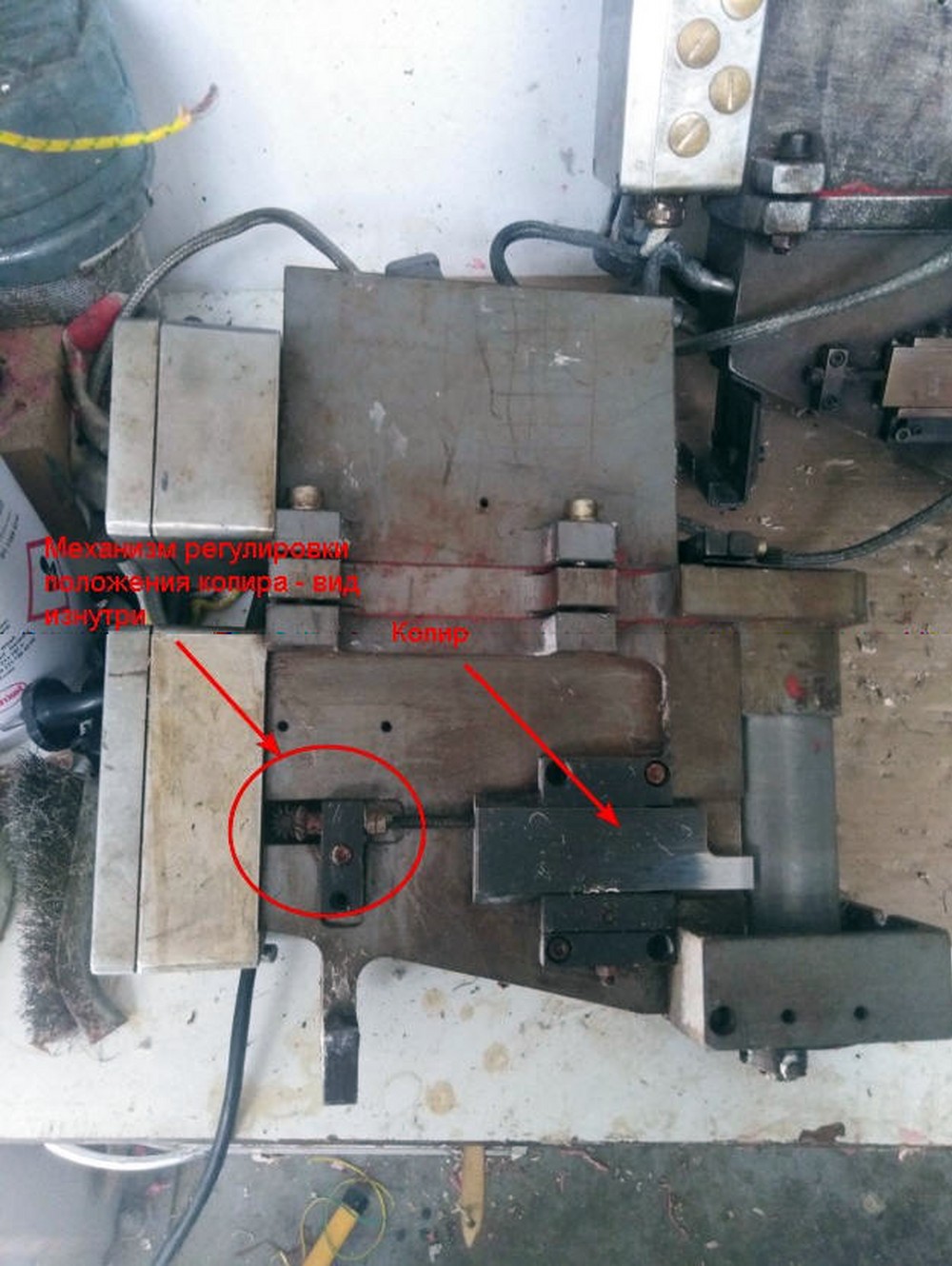

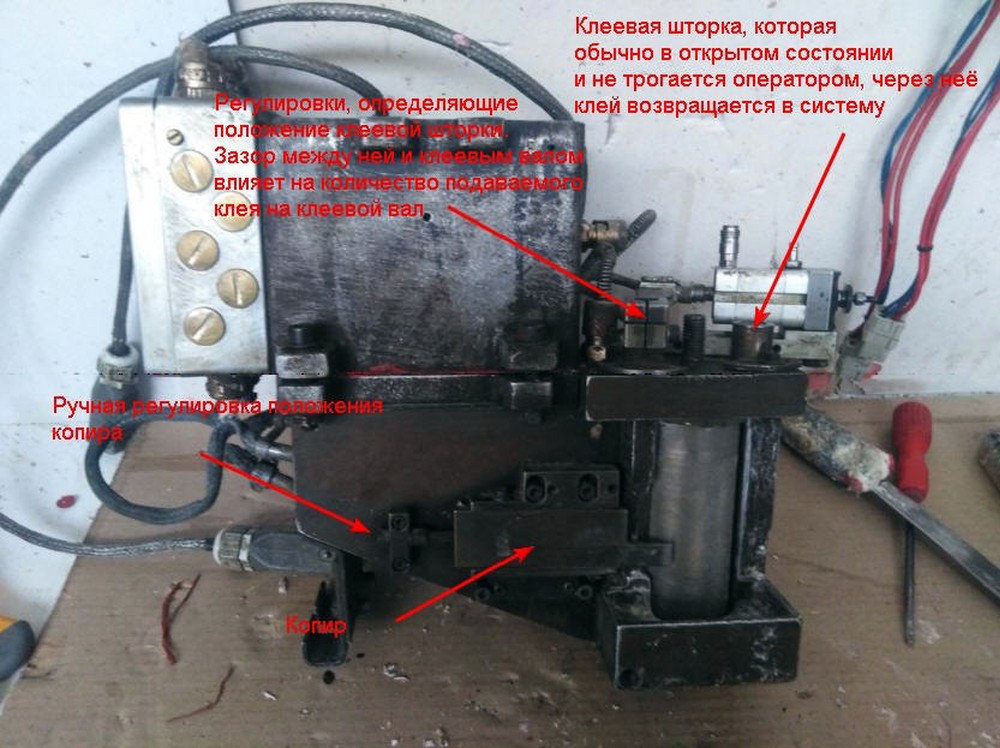

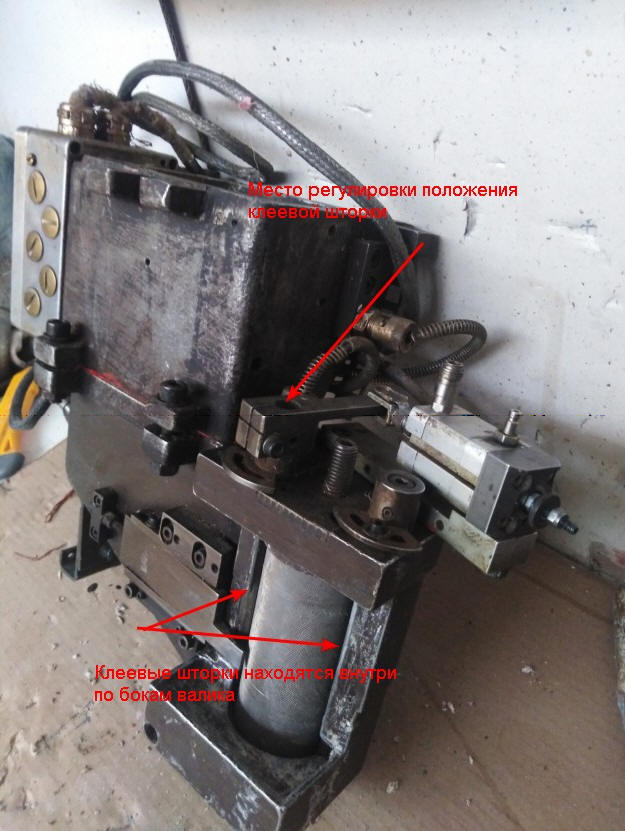

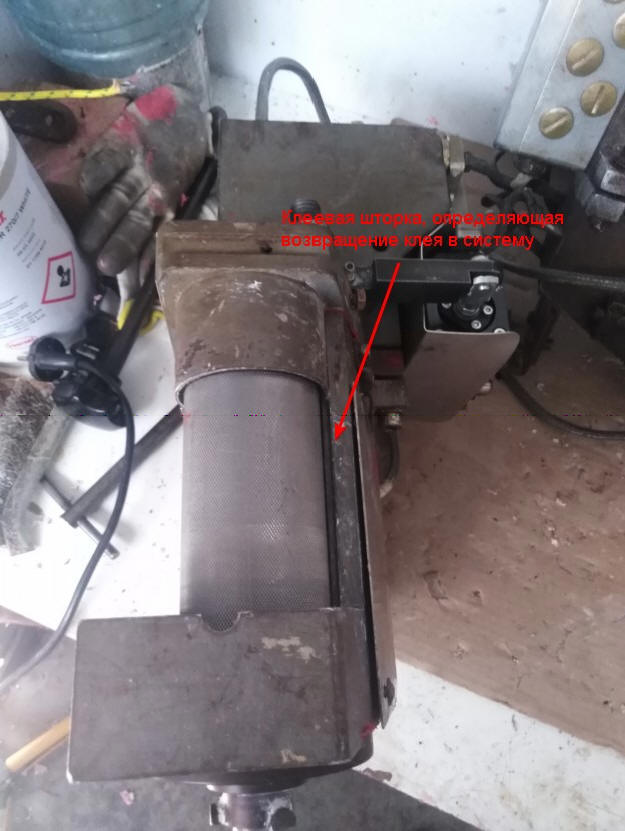

Рабочая температура клея примерно 140°С, вязкость при такой температуре, согласно техническим данным, составляет около 55 000 мПа-с. На обоих кромкооблицовочных станках выставлена температура 135°С в клеевых ваннах и на валах, что в пределах рекомендаций. Согласно графику изменения вязкости для клея Иоватерм Реактант 607.40, уменьшение температуры клея относительно рекомендованных значений, допустим на 20°С, приводит к повышению вязкости почти в два раза, а значит к высокому расходу клея и толстому клеевому шву. Иногда полезно определять фактическую температуру в ванне и на клеевом валу, потому что приводятся случаи, когда разница между выставленной температурой и фактической может достигать 50°С. Для этих целей используется пирометр, у нас его нет, поэтому свериться не можем. Настройка клеенаносящего роликаОбъем подаваемого клея на клеевой валик регулируется на клеянках кромкооблицовочного станка ИМА с помощью клеевых шторок, а расхода клея с помощью копира, который определяет положение клеенаносящего ролика относительно торца детали. Ролик не должен касаться торца детали. Расстояние между ним и торцом детали должно быть равно 0,3 мм. Положение копира на ИМА 1 можно изменить только на снятой клеянке (рис. 1), а на ИМА 2 этот процесс более удобный, клеянку снимать не нужно, настройки производятся с помощью регулировочного винта снаружи (рис. 2-3): вращение в сторону «+» уменьшает расход, «-» увеличивает.

Клеевые шторки представляют два скошенных по одной стороне цилиндра, расположенных внутри по бокам клеевого валика. При вращении цилиндра уменьшается зазор между ним и валиком, за счёт этого регулируется количество подаваемого клея на клеевой вал. На ИМА 1 настройка шторки, то есть положение скошенного цилиндра, производится вручную с помощью винта сверху клеянки (рис. 4), на более новой ИМА 2 положения клеевой шторки определяются программно в виде четырёх значений от «очень мало» до «очень много» через отдельный привод на шторку (рис. 5).

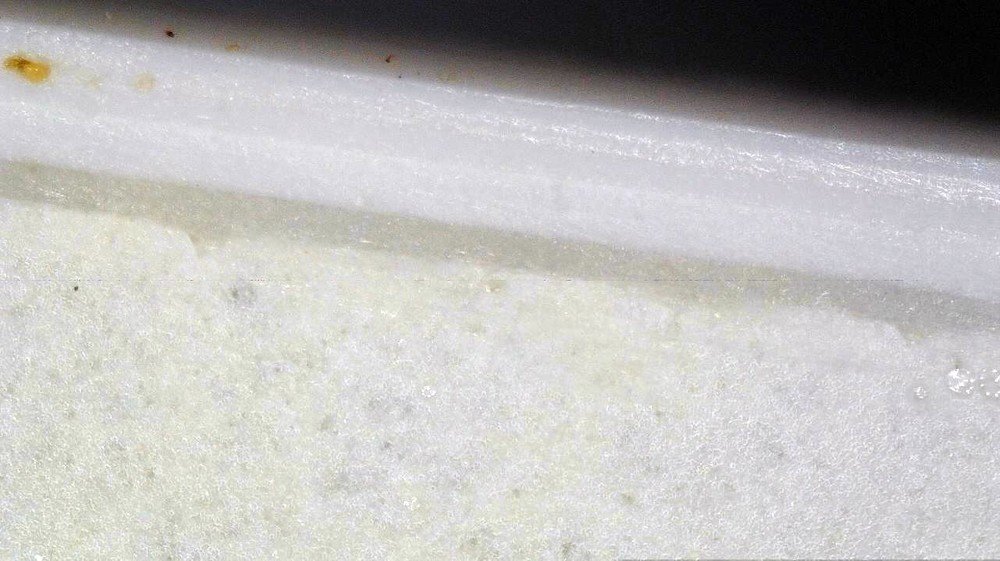

Контроль клеевого шваКонтроль качества клеевого шва с помощью электронного микроскопа производился на обоих оклеечных станках ИМА на деталях разного цвета ДСП и цвета кромки, с акцентом внимания на оклейку деталей кромкой матовой белой толщиной 1 мм под покраску. Оценивалась толщина клеевого шва, его непрерывность и степень загрязнения остатками клея и древесной пылью после прифуговки ДСП. Общие закономерностиПосле оклейки текстурного ДСП клей заполняет поры текстуры ДСП прилегающего к шву, шов получается не чётко выраженный, но происходит как бы запечатывание клеевого шва (рис. 7). Очевидно, что такое ДСП должно быть более устойчиво к разбуханию.

После оклейки МДФ белый глянец, при тех же настройках, что и для ДСП, толщина клеевого шва получается толще почти в два в сравнении с ДСП: 0,2 мм против 0,1 мм (рис. 8 и 9).

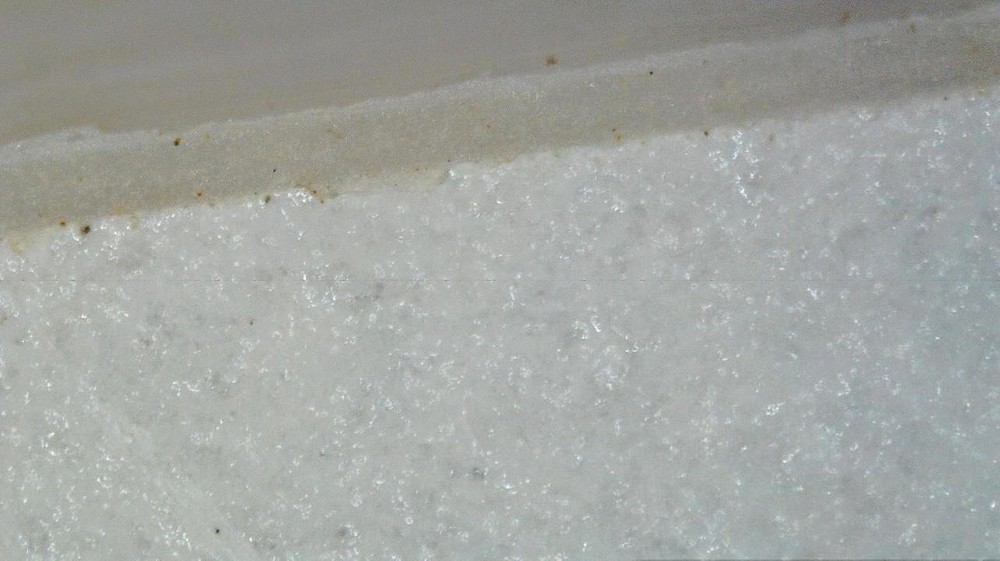

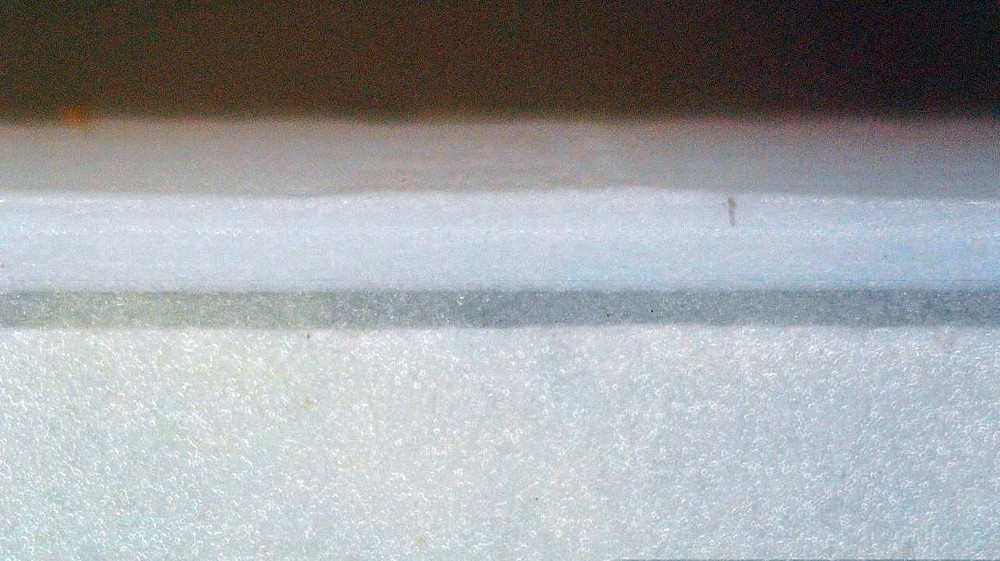

Очевидно, что это связано с плотностью материала. МДФ более плотный, чем ДСП, и в меньшей степени впитывает клей. Напрашивается аналогия: чем менее плотное и более рыхлое ДСП, тем тоньше будет клеевой шов для такого ДСП. В этом случае понадобится увеличивать расход клея. Оценка клеевого шва ИМА 1Клеевой шов с двух сторон менее 0,1 мм, около 0,076 и менее, что, в принципе, допустимо. Прерываний клеевого шва не было обнаружено, в том числе и после оклейки деталей под покраску кромкой белой матовой толщиной 1 мм. Но клеевой шов не чётко выраженный, как бы размазанный, очевидно, за счёт тупой цикли, в результате кромка как бы «наплывает» на шов (рис. 10). Но самая главная проблема — это пыль на клеевом шву (рис. 11).

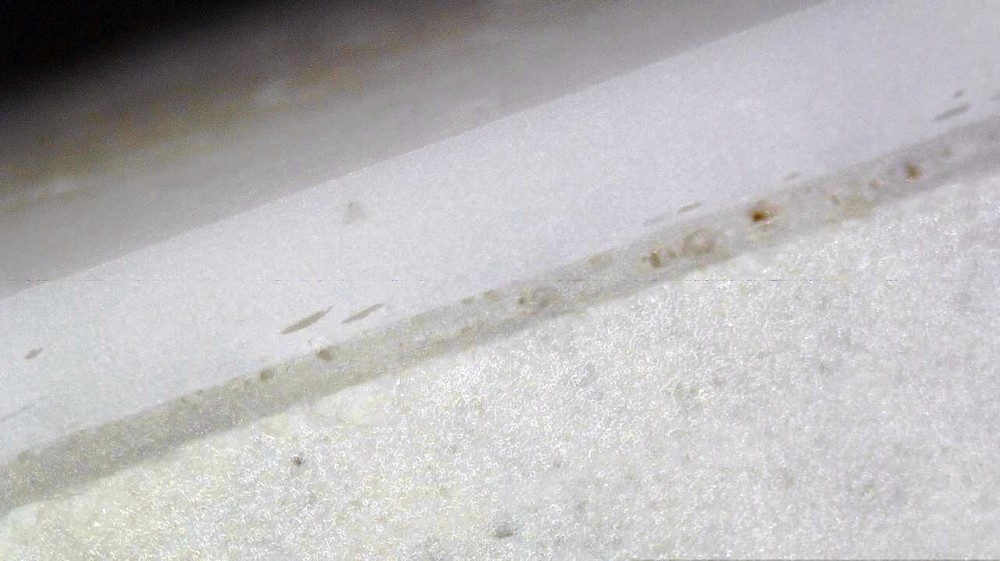

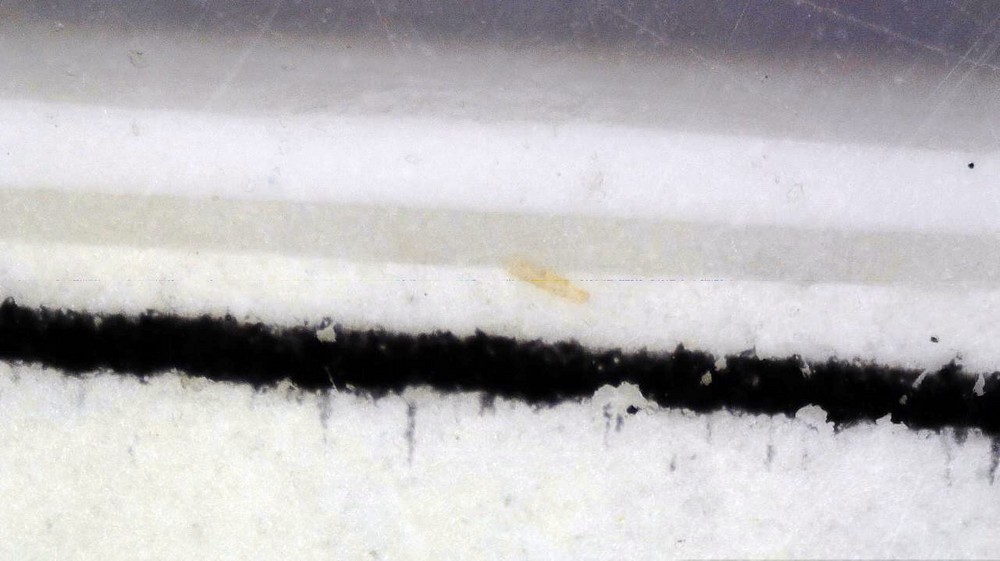

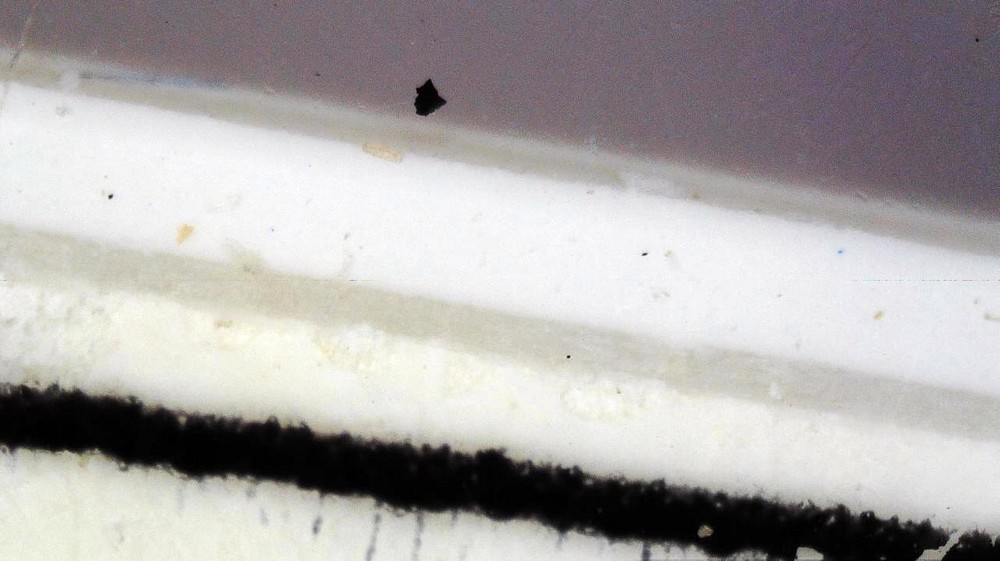

Чтобы как-то решить проблему грязного шва были отрегулированы работа форсунок, которые подают разделительную и очистительную жидкости, а также заменены фетровые круги. Но желаемый результат не был достигнут, клеевой шов остался грязный (рис. 12-14), очевидно, что дело в эффективности работы вытяжки, которая удаляет пыль после прифуговки кромки деталей.

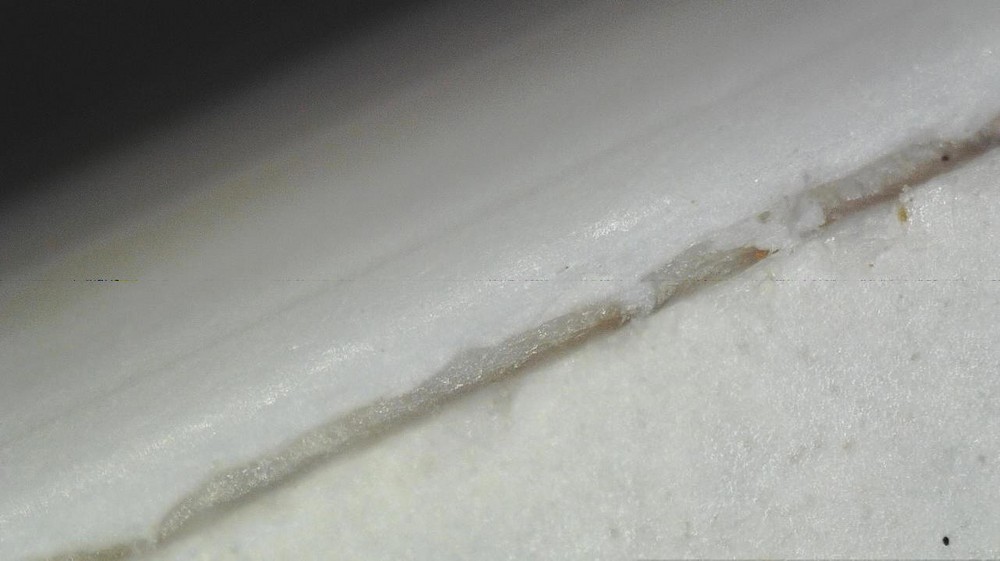

Оценка клеевого шва ИМА 2После оклейки деталей на ИМА 2 на клеевом шве нет мусора, остатков клея, нагара, сам шов не прерывается. Это связано, скорей всего, с эффективной работой вытяжки и узлов обеспечивающих очистку деталей. Основной недостаток — это маленькая толщина клеевого шва, которая порой менее 0,05 мм и разная его толщина сверху и снизу (рис. 16-17).

Клеевой узел необходимо настроить, чтобы увеличить подачу клея и выровнять толщину клеевого шва сверху и снизу. После смены клеянок клеевой шов был практически одинаковый сверху и снизу (рис. 18-19).

Наблюдение за клеевым швом в один из дней показало, что клеевой шов с обеих сторон детали был менее 0,05 мм (рис. 20). Оператор попытался увеличить расход клея программно, установив значение «максимум», результата это не дало, как не дали регулировки клеевых шторок. Только изменение положения копира, провернув по «-» на один оборот, изменило толщину клеевого шва до 0,1 мм (рис. 21).

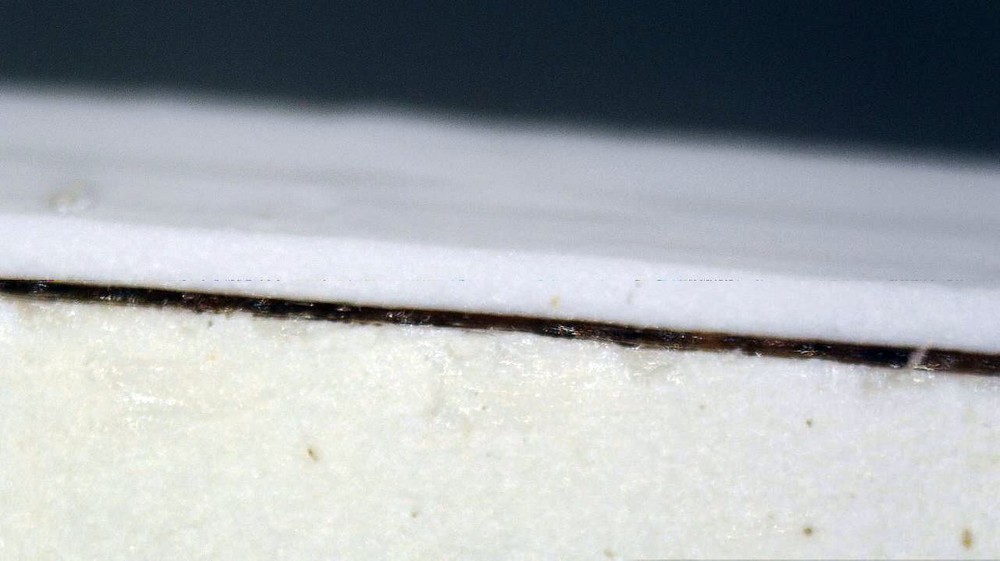

Клеевой шов при работе с прозрачным клеемКлеевой шов после работы с клеем расплавом Йоватерм Реактант 608.00 под микроскопом выглядит как тёмная полоса на фоне белого ДСП (рис. 22-23).

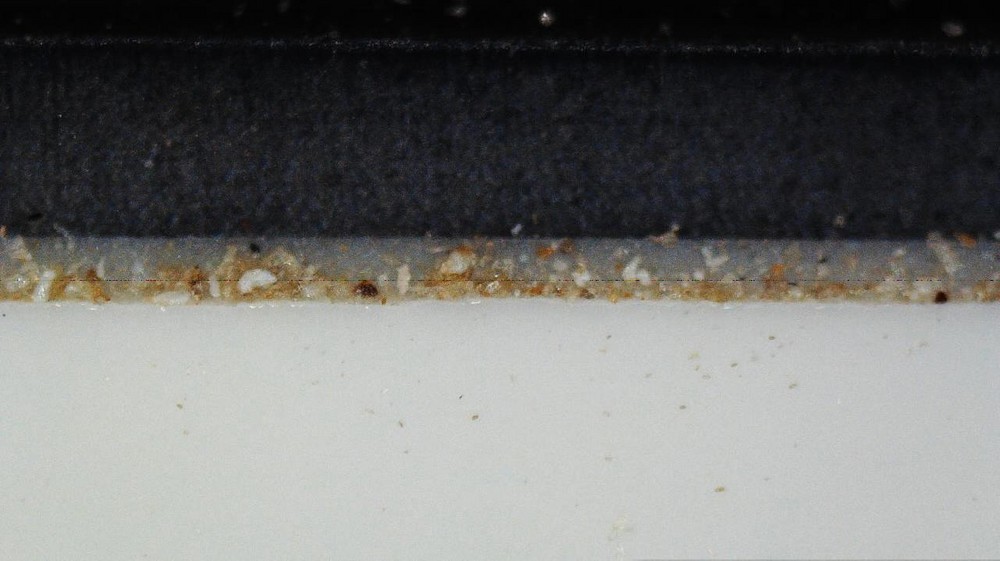

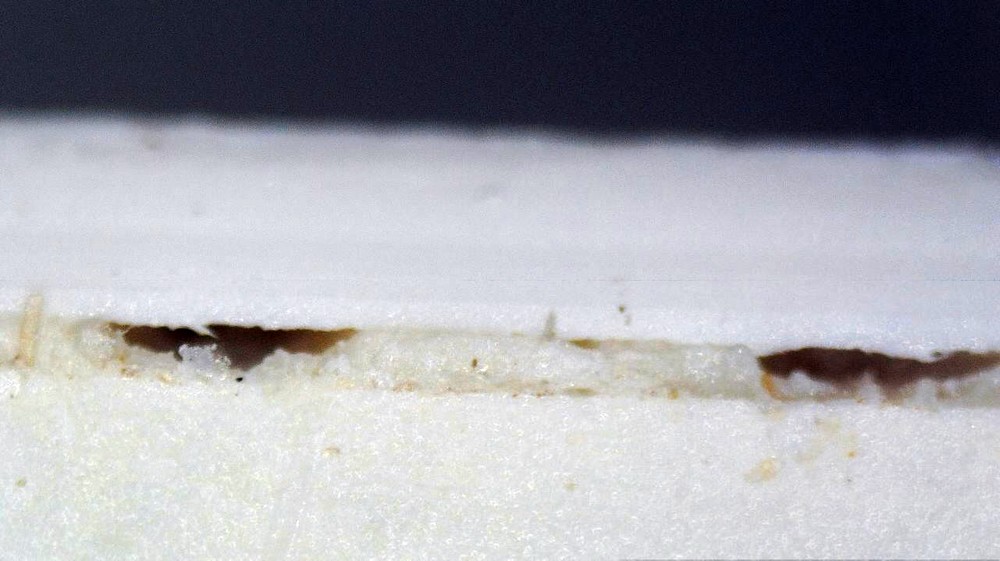

Чистка клеевых ваннДля того, чтобы исключить влияние загрязнения клеевых ванн на качество оклейки, был составлен график их замены. Сначала график был с двухнедельной периодичностью, затем по просьбе технической службы изменён на трехнедельный, но и он не соблюдается, клеевые ванны не меняются, например, на ИМА 1 более месяца, что можно проверить по журналу. На оклеечном станке Optimat Kal замена клеевых ванн производится с неизвестной периодичностью. На фото 24 показано, как выглядит клеевая ванна, когда не производится её замена, а на фото 25-26 клеевой шов с прерываниями, с мусором и нагаром. ДСП оклеенное на таком станке абсолютно не устойчиво к влаге.

|